Spanvolumen

Veröffentlicht

02. July 2024

Was ist ein Spanvolumen und wie wird es berechnet?

Das Spanvolumen (auch Zeitspanvolumen) ist das Volumen des Materials, das beim Spanen von einem Werkstück abgetragen wird. Es wird in der Regel in Kubikmillimetern (mm³) angegeben und gibt Aufschluss über die Menge des entfernten Materials bei der Bearbeitung des Werkstücks. Das Spanvolumen ist entscheidend für die Beurteilung der Produktivität und Effizienz von Zerspanungsprozessen.

Welche Größen sind für das Spanvolumen ausschlaggebend?

Für das Spanvolumen sind mehrere Größen von zentraler Bedeutung. Dazu gehören die Spanbreite, die Spandicke und die Schnittlänge.

Die Spanbreite wird durch die Breite des Werkzeugs oder die Zustelltiefe bestimmt. Die Spandicke hängt von der Schnittgeschwindigkeit, dem Vorschub und der Schnitttiefe ab. Die Schnittlänge ergibt sich aus der zurückgelegten Strecke des Werkzeugs während des Bearbeitungsprozesses.

Die Wahl der Parameter Spanbreite und Spandicke hängen von weiteren Einflussfaktoren, wie z.B. dem Werkstoff des Werkstücks sowie der Werkzeuggeometrie und -beschichtung. Die Kombination dieser Größen ermöglicht die Berechnung des Spanvolumens, das für die Optimierung der Bearbeitungsprozesse und die Lebensdauer der Werkzeuge wichtig ist.

Wie wird das Zeitspanvolumen berechnet?

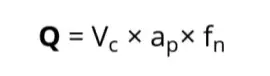

Die Berechnung des Spanvolumens erfolgt durch Multiplikation der drei Hauptgrößen: Spanbreite, Spandicke und Schnittlänge. Die grundlegende Formel für die allgemeine Drehbearbeitung lautet:

| Größe | Symbol | Einheit |

| Zeitspanvolumen | ( Q ) | Kubikmillimeter pro Minute (mm³/min) |

| Schnittgeschwindigkeit | ( Vc ) | Meter pro Minute (m/min) |

| Schnittiefe | ( ap ) | Millimeter (mm) |

| Vorschub | ( fn ) | Millimeter pro Umdrehung (mm/U) |

Das genaue Spanvolumen ist abhängig von der Art des Zerspanungsprozesses (Fräsen, Bohren, etc.) und kann durch spezifische Anpassungen der Formel für den jeweiligen Prozess abgewandelt werden.

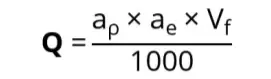

Fräsen

| Größe | Symbol | Einheit |

|---|---|---|

| Zeitspanvolumen | ( Q ) | Kubikmillimeter pro Minute (mm³/min) |

| Axiale Schnittiefe | ( ap ) | Millimeter (mm) |

| Radiale Schnittiefe | ( ae ) | Millimeter (mm) |

| Tischvorschub | ( Vf ) | Millimeter pro Minute (mm/min) |

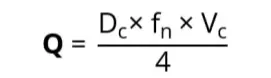

Bohren

| Größe | Symbol | Einheit |

| Zeitspanvolumen | ( Q ) | Kubikmillimeter pro Minute (mm³/min) |

| Bohrdurchmesser | ( Dc ) | Millimeter (mm) |

| Vorschub pro Umdrehung | ( fn ) | Millimeter pro Umdrehung (mm/U) |

| Schnittgeschwindigkeit | ( Vc ) | Meter pro Minute (m/min) |

Welche Vorteile bietet die Kenntnis?

Das Spanvolumen bietet eine Reihe von Vorteilen in der Zerspanungstechnik, die zur Optimierung von Fertigungsprozessen beitragen. Ein Vorteil ist die Effizienzbewertung, da es eine genaue Messung des abgetragenen Materials ermöglicht und so eine Einschätzung der Prozessproduktivität zulässt.

Darüber hinaus nimmt die Kenntnis des Wertes eine wichtige Rolle bei der Bestimmung der optimalen Wartungsintervalle ein. Damit kann die Lebensdauer von teuren Fertigungsmaschinen und Werkzeugtechnik deutlich erhöht werden.

Durch die kontinuierliche Überwachung des Spanvolumens können Abweichungen im Bearbeitungsprozess frühzeitig erkannt und korrigiert werden, was maßgeblich zur Qualitätssicherung beiträgt.

Ein weiterer Vorteil ist die Kosteneffizienz. Durch die genaue Steuerung des Spanvolumens wird der Materialeinsatz optimiert, wodurch die Produktionskosten gesenkt werden können. Schließlich unterstützt das Wissen um das Spanvolumen die Auswahl der optimalen Bearbeitungsparameter, wie Vorschub, Drehzahl und Schnittgeschwindigkeit, um den Materialabtrag zu maximieren und die Bearbeitungszeit zu minimieren.

FAQ

Was ist ein Spanvolumen?

Das Spanvolumen ist das Volumen des Materials, das beim Spanen von einem Werkstück abgetragen wird. Es wird üblicherweise in Kubikmillimetern (mm³) angegeben.

Welche Größen beeinflussen das Spanvolumen?

Das Zeitspanvolumen wird durch die Spanbreite, die Spandicke und die Schnittlänge bestimmt. Weitere Einflussfaktoren sind das Material des Werkstücks sowie die Werkzeuggeometrie und -beschichtung.

Welche Vorteile bietet die Kenntnis vom Spanvolumen?

Die Kenntnis des Zeitspanvolumens ermöglicht eine effiziente Prozessbewertung und Optimierung der Werkzeuglebensdauer. Es verbessert die Qualitätssicherung und trägt zur Kosteneffizienz bei.